造成饲料厂 “水损”的原因很多。如:

(1)储藏过程中,粮食作物的“微呼吸作用;

(2)粉碎过程中的撞击摩擦及吸风影响;

(3)调质制粒过程中的工艺参数选择;

(4)冷却工段的参数选择。

因此成品水分的控制是一项复杂又系统的工作。本文总结了几种常见的补水方法,仅供参考学习。

(一)利用高水分原料调整成品的理论水分

在配方投入生产之前,可以根据所用原料的检测水分来估计成品的理论水分。若成品的理论水分本身就很低(<12%),往往会造成成品水分的不达标,而且后续的工艺参数调整影响效果也不大。此时最好能通过加入高水分的原料进行调整。

缺点:通过调整配方往往要比调整工艺参数造成的经济损失大。

(二)混合机加水

当混合后粉料的水分含量低于12.5%时,可考虑在混合机加水。混合机加水需注意以下几点:

1、必须添加雾化水,且添加量最好不超过物料的2%(实际保水率估计不超过50%),否则容易发霉;

2、添加液体防霉剂,但对适口性有一定的影响;

3、关注混合机及成品筛等设备内的残留情况,并定期清理(据反映,在粉料成品筛处有小颗粒被筛出)。

缺点:混合的均匀性问题,设备残留问题,霉变问题,适口性问题。

注:图片引自网络

(三)调质器加水

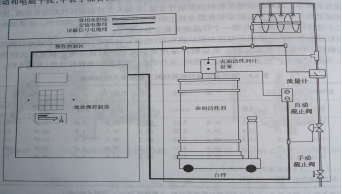

有报道,通过在调质器进口处喷洒95~100℃的热水1%~1.5%,成品水分可提高0.4~0.6%。目前市面上有类似成型产品:补水闪蒸器,相比于混合机加水,此种方法在控制霉变方面应该较有优势。

某公司安装的补水闪蒸器